2000年盟固利公司成立的時候,鋰電池產業在我國也是剛剛起步,行業內沒有相應的標準,就連鋰電池材料研發生產比較先進的日本,也沒有相應的國家和行業標準。當時,我國生產企業各自為戰,產品質量和技術水平良莠不齊,急需一部業界標準來指導行業的發展。

最開始,鈷酸鋰國家標準的制定項目并未交給盟固利公司,而是交給了其他機構。但該標準在其后期的制定過程中,遇到了前所未有的困難,致使該項目難以完成。此時,盟固利公司憑借自己的技術實力接手了該項目。

盟固利公司雖然對鈷酸鋰材料有深入了解,但制定鈷酸鋰國家標準尚屬首次,故面臨著巨大的技術挑戰;且當時還遇到資金短缺的掣肘,從國家和地方政府那里基本上得不到資助,真可謂困難重重。然而他們迎難而上,一定要爭分奪秒地找到相應的檢測方法和產品的性能指標,而這每一項工作都是一個新的課題。為了能夠完成這項標準的制定,盟固利公司從上到下全體員工度過了多少個不眠之夜,進行了大量的調研和試驗,最終確定了產品的性能控制標準和測試方法。通過自籌資金,從公司的營業收入中拿出一部分資金專門用于標準的制定和實施,解決了資金缺口問題。在鈷酸鋰標準的制定過程中,為了使標準在后續的實施過程中能夠獲得更多企業和單位的采用,以增加標準的適應性,他們組織全行業內的多名專家和企業代表,舉辦了上述大型標準研討會,統一了意見和看法。功夫不負有心人,盟固利人頂住了壓力,克服了種種困難,最終推出了鈷酸鋰國家標準,填補了國內空白,在標準制定史上畫上了濃重的一筆。

專家鑒定得出結論:這項國家標準規定的技術指標達到了國際先進水平,表明了中國鋰電池正極材料已經可以與國際水平相媲美。

盟固利公司之所以能夠擔當制定國家標準的重任,是與他們在鋰電池材料方面深厚的技術積累分不開的。

該公司自2000年成立以來,一直致力于鋰電池正極材料的生產和銷售。他們生產的鈷酸鋰產品占據了國內1/3的市場,2007年鈷酸鋰生產總計975噸,錳酸鋰生產65噸;2008年鈷酸鋰生產1300余噸,錳酸鋰生產75噸。2001年4月,他們建立了國內第一條大規模鈷酸鋰生產線;2003年6月建成了錳酸鋰生產線;2004年11月建成了鎳酸鋰生產線。目前,已經達到年產2500噸鈷酸鋰、500噸錳酸鋰、300噸鎳酸鋰的規模產能。他們在鋰離子電池材料的物理、化學與電化學性能研究與測試方面積累了大量的經驗。

生產上去了,經營上去了,但是盟固利公司知道,只有制定標準才可以反映出一個行業的水平:產業先進則標準先進,產業落后則標準落后,只有產業發展到了一定先進的水平,才能制定出先進的標準。

制定標準的企業都是本行業內的龍頭企業。盟固利公司創業成功,在國內業界嶄露頭角,已成為鋰電池行業的領軍企業,具備了先進的技術和產業水平。因而創業不久,便有幸承接了制定該行業國家標準的任務,踏上了制定鋰電池材料國家和行業標準的征程。

在后續標準的制定工作中,盟固利公司從未放慢腳步。他們借鑒先前制定鈷酸鋰國家標準的經驗,先后又制定了“錳酸鋰”行業標準和“鎳酸鋰”國家標準。

北京奧運:錳酸鋰應用跨出大步

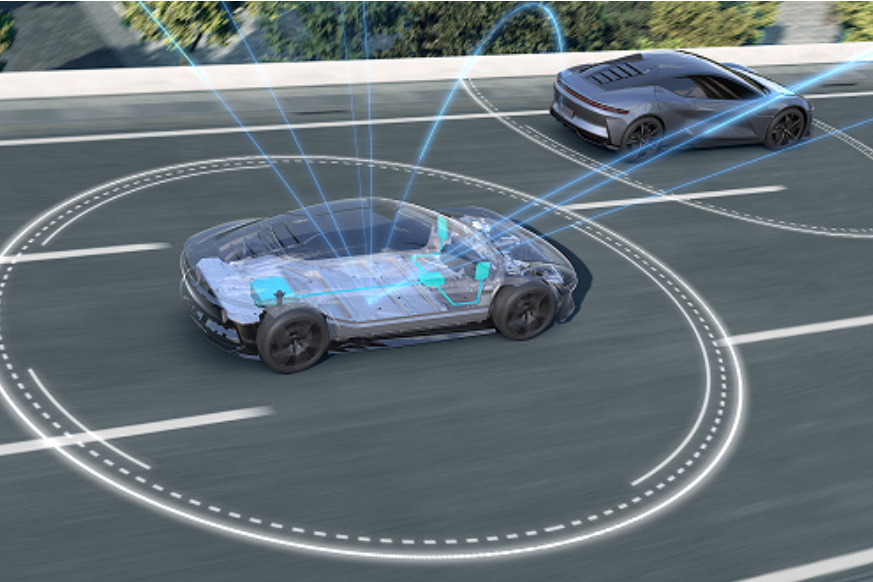

經過盟固利公司的不懈努力,2008年北京奧運會純電動公交車的“零拋錨”和“零故障”目標得以實現。對電池而言,材料性能的提高必定帶動電池性能的提升。

盟固利公司的員工已經好幾天沒有回家了。55輛2008年北京奧運會使用的純電動公交車車載電池全部由盟固利公司生產,而該電池所采用的正極材料——錳酸鋰,全部是由盟固利公司提供的。在2008年北京奧運會前夕,為了實現“零拋錨”和“零故障”這個目標,確保純電動公交車在北京奧運會期間萬無一失,盟固利公司的工作人員加班加點,對電動車運行過程中出現的每一個細微的征兆都不放過。

盟固利負責電池安全的主管領導發現一個很容易被忽略的現象:有一電池組在充電過程中比其他電池組的電壓略低,發現這個現象后馬上停止對電池組充電。而當天正好是周末,電池組的周轉也存在問題,無法從其他地方調回電池組進行補充。但為了更快地查找到原因,決定立即停運該輛電動車,召集工作人員將電池運回公司,大家紛紛從四面八方趕回公司。經過拆解電池并逐級排查原因,發現電池模塊存在一些問題,有一個單體電池已經出現發熱的現象。為了避免類似情況的發生,盟固利公司制定了標準的工作制度,將整個工作流程標準化,所有的工作人員都必須按照標準工作流程進行操作。實施標準化工作流程后,再沒有出現類似的問題。經過盟固利公司的不懈努力,2008年北京奧運會純電動公交車的“零拋錨”和“零故障”目標得以實現。

電動汽車取代能耗高、污染嚴重的傳統汽車已經成為汽車產業的發展趨勢。以錳酸鋰為正極材料的動力電池不僅成功地應用到2008年北京奧運會上,而且在2010年上海世博會上也得到了應用,盟固利公司提供了60輛電動公交車所配備的錳酸鋰電池。

電池網微信

電池網微信